Expert Frezowanie CNC for Custom Aluminum Electronics Enclosures and Machined Parts

Wprowadzenie do frezowania CNC i jego zastosowania

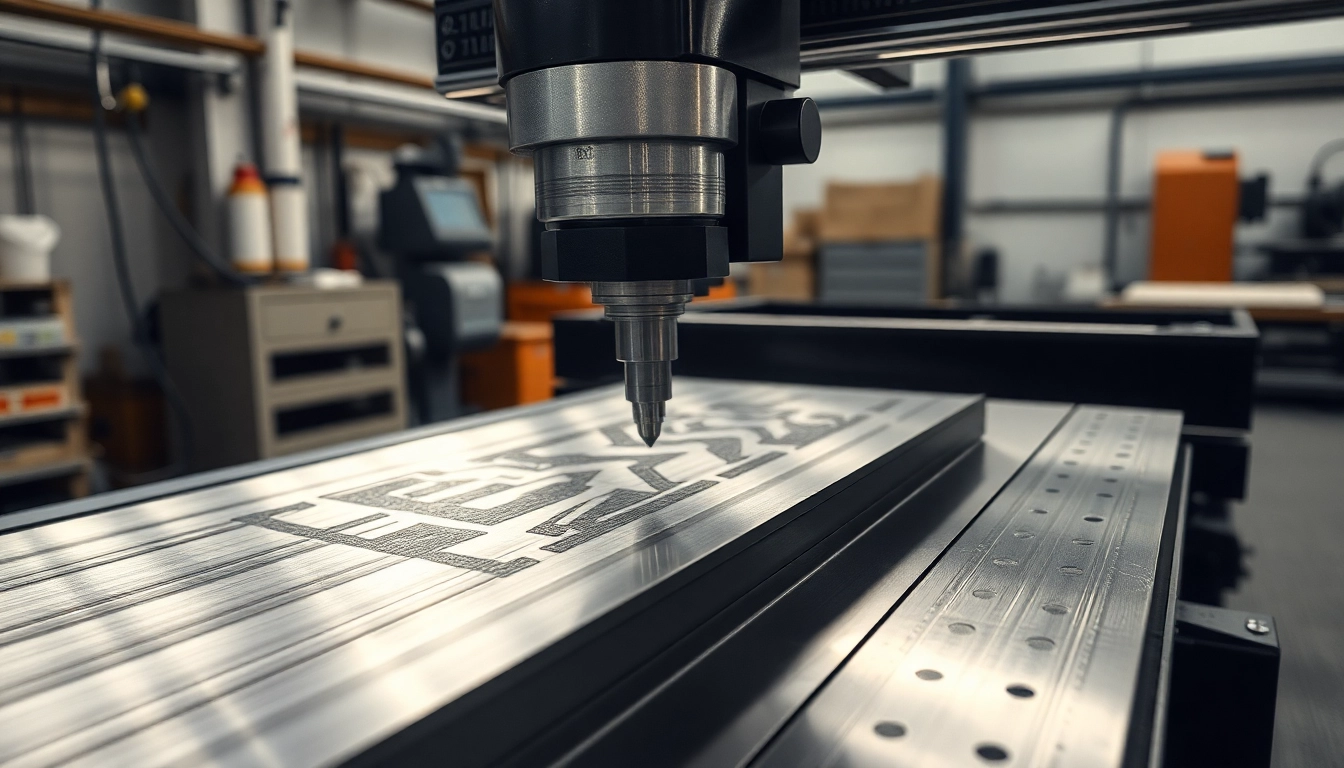

W dzisiejszym przemyśle obróbczym technologia frezowania CNC odgrywa kluczową rolę w produkcji precyzyjnych elementów z aluminium, stali, mosiądzu oraz tworzyw sztucznych. Proces ten umożliwia wykonanie skomplikowanych kształtów z wysoką dokładnością, powtarzalnością i efektywnością kosztową. Wśród szerokiego spektrum usług dostępnych na rynku, frezowanie CNC firmy Matrix Metal w Łodzi wyróżnia się nie tylko wysoką jakością, ale także konkurencyjnym cennikiem zaczynającym się od 150 zł za roboczogodzinę. Niezależnie od tego, czy realizujesz pojedyncze prototypy, czy duże serie produkcyjne, technologia ta pozwala na optymalizację procesów i redukcję kosztów, co czyni ją idealnym rozwiązaniem dla wielu branż – od elektroniki, przez motoryzację, aż po przemysł lotniczy.

Podstawy frezowania CNC i jego korzyści

Frezowanie CNC to metoda obróbki skrawaniem, w której maszyna sterowana numerycznie (CNC) precyzyjnie usuwa nadmiar materiału z obrabianego elementu, formując go w określony kształt. Kluczowym atutem tej technologii jest możliwa do uzyskania wysokiej dokładności powierzchni i wymiarów, powtarzalność produkcji oraz dużą elastyczność w projektowaniu. Użycie sterowania cyfrowego umożliwia realizację nawet najbardziej skomplikowanych projektów, co przekłada się na oszczędność czasu i materiału.

Korzyści z frezowania CNC obejmują:

- Precyzję i powtarzalność produkcji – nawet w przypadku pracy z małymi detalami.

- Możliwość obróbki różnorodnych materiałów, takich jak aluminium, mosiądz, stal nierdzewna czy tworzywa sztuczne.

- Optymalizację kosztów w dłuższej perspektywie dzięki automatyzacji i minimalizacji odpadów.

- Szybkie prototypowanie i elastyczność w realizacji krótkich serii i jednostkowych detali.

Więcej informacji na temat zastosowania i zasady działania frezowania CNC znajdziesz na stronie frezowania CNC.

Typowe branże korzystające z technologii frezowania CNC

Nasza technologia znajduje szerokie zastosowanie w wielu sektorach przemysłu. Do najważniejszych należą:

- Elektronika – produkcja obudów, półek pod elektronikę, złączek i elementów montażowych, w tym obudów aluminiowych do elektroniki, które zapewniają ochronę i chłodzenie dla podzespołów.

- Motoryzacja – elementy układów hamulcowych, karoserii, a także części układów napędowych.

- Przemysł lotniczy – precyzyjne komponenty, które muszą spełniać najwyższe normy jakościowe.

- Przemysł meblowy i dekoracyjny – detale wykończeniowe, elementy ozdobne i funkcjonalne.

- Prototypowanie i short serie – szybkie wykonanie prototypów i małych serii z zachowaniem wysokiej dokładności.

Dzięki elastyczności technologii CNC, firmy takie jak nasza mogą szybko dostosować się do potrzeb klientów i realizować nawet najbardziej złożone projekty, zapewniając krótkie terminy realizacji.

Dlaczego warto wybrać frezowanie CNC do produkcji elementów aluminiowych

Aluminium jest jednym z najpopularniejszych materiałów w technologii CNC ze względu na swoje właściwości – jest lekki, wytrzymały, łatwy w obróbce i idealny do produkcji obudów, radiatorów czy silnie eksploatowanych części elektroniki. Frezowanie CNC aluminium pozwala na uzyskanie wysokiej jakości powierzchni, precyzyjnych wymiarów oraz skomplikowanych kształtów, które trudno osiągnąć metodami konwencjonalnymi.

Przykładami zastosowania frezowania aluminium mogą być obudowy do elektroniki, radiatorów, elementów konstrukcyjnych czy części optycznych. Co istotne, frezowanie CNC umożliwia realizację nawet krótkich serii na atrakcyjnych warunkach cenowych, zaczynając od 150 zł za roboczogodzinę, co jest konkurencyjną ofertą na rynku.

Podstawowe techniki i procesy w frezowaniu CNC

Krok po kroku – realizacja frezowania aluminium

Proces frezowania CNC zaczyna się od opracowania projektu CAD, który następnie jest konwertowany na program CAM. W ramach tego opracowania ustala się parametry takie jak prędkość obrotowa narzędzia, posuw, głębokość skrawania, czy wybór odpowiednich narzędzi. Maszyna CNC następnie wierci i frezuje materiał, zgodnie z ustawieniami, zapewniając wysoką precyzję.

Podczas obróbki ważne jest kontrolowanie warunków pracy oraz stosowanie odpowiednich technik chłodzenia i wykańczania powierzchni. Ostateczny efekt to element z gładką powierzchnią, dokładnym kształtem i wymiarami.

Różnica między krótkimi seriami a produkcją masową

Przy krótkich seriach i prototypach kluczowa jest elastyczność i szybka realizacja, dlatego często korzystamy z maszyn manualnych i półautomatycznych, które pozwalają na szybkie modyfikacje. Natomiast w produkcji masowej dominują zautomatyzowane, wysokowydajne centra obróbcze CNC, które zapewniają powtarzalność i optymalizację kosztów jednostkowych.

Wykorzystanie oprogramowania CAD/CAM dla precyzyjnej obróbki

Skuteczna realizacja projektu opiera się na dobrej jakości oprogramowaniu CAD i CAM. CAD służy do tworzenia dokładnych modeli 3D, które następnie są konwertowane na instrukcje CNC. Współczesne rozwiązania pozwalają na symulację obróbki, optymalizację ścieżek narzędzi i minimalizację odpadów, co przekłada się na wysoką jakość i konkurencyjne ceny produkcji.

Cennik i strategia cenowa w obróbce CNC

Analiza frezowania CNC cennik i główne czynniki kosztowe

Cena za usługę frezowania CNC zaczyna się od około 150 zł za roboczogodzinę, przy czym szczegółowe koszty zależą od parametrów materiału, złożoności projektu, wymaganego wykończenia oraz ilości detali. W przypadku aluminium, wstępna stawka obejmuje zarówno koszty maszyny, jak i pracy operatora.

W naszej firmieprawa do szczegółowego rozpoznania kosztów analizujemy także takie czynniki jak: wielkość produkcji, rodzaj materiału, wymagana tolerancja, czy proces wykańczania powierzchni (np. anodowanie czy wibrościerna).

Porównanie cen dla różnych materiałów i wielkości zleceń

Przykładowo, frezowanie aluminiowych obudów do elektroniki kosztuje od 135 zł za sztukę, natomiast obudowy lamp LED można wykonać już od 190 zł za sztukę. W przypadku elementów takich jak radiator aluminiowy, cena to około 120 zł. Dla dużych serii, ceny jednostkowe mogą ulec znacznemu obniżeniu dzięki optymalizacji procesu i automatyzacji produkcji.

Wskazówki dotyczące efektywnej kosztowo obróbki aluminium

Aby zoptymalizować koszty, warto planować projekty z wyprzedzeniem, korzystać z pełnej grupy dostępnych usług (np. anodowanie, wykańczanie), a także wybierać materiały o korzystnym stosunku jakości do ceny. Warto również rozważyć zamówienia w większych ilościach, które pozwalają na negocjacje cenowe i lepszą alokację zasobów maszynowych.

Optymalizacja jakości i precyzji w realizacji CNC

Zagwarantowanie jakości powierzchni i dokładności wymiarów

Kluczowym aspektem jest wybór odpowiednich parametrów frezowania i wiercenia, a także stosowanie narzędzi wysokiej jakości. Regularne kalibracje maszyn oraz stosowanie kontroli jakości na każdym etapie produkcji pozwalają na utrzymanie tolerancji rzędu nawet ±0,02 mm. Dla elementów o najwyższych wymaganiach, stosujemy techniki wykończenia, takie jak anodowanie czy obtaczanie wibracyjne.

Metody wykończenia – anodowanie, wibrościerna

Wykończenie powierzchni takie jak anodowanie nie tylko poprawia estetykę, ale również zwiększa odporność na korozję. Wibrościerna natomiast wpływa na uzyskanie gładkiej powierzchni i dokładności wymiarowej, szczególnie przy elementach, które będą poddawane dalszej obróbce lub montażowi.

Powszechne wyzwania i sposoby ich rozwiązania

- Problemy z odkształceniami – stosowanie odpowiednich parametrów skrawania oraz stabilne mocowanie materiału.

- Nierówne powierzchnie – poprawne ustawienie maszyny i zastosowanie technik wykańczania powierzchni.

- Wysokie koszty produkcji – optymalizacja procesu, zamawianie większych serii i korzystanie z rynkowych promocji.

Jak wybrać odpowiedniego partnera do obróbki CNC?

Ocena parku maszynowego i możliwości technicznych

Kluczowe jest, aby wybrana firma posiadała nowoczesny park maszynowy, w tym centra obróbcze CNC o różnych osiach, systemy kontroli jakości oraz szeroki wachlarz narzędzi. Firma Matrix Metal z Łodzi dysponuje m.in. 4-osiowymi centrum obróbczymi, które pozwalają na realizację najbardziej skomplikowanych projektów z dużą powtarzalnością.

Znaczenie doświadczonego zespołu i usług spersonalizowanych

Przy wyborze partnera warto sprawdzić doświadczenie zespołu, portfolio realizacji, referencje oraz zakres usług dodatkowych, takich jak wykańczanie powierzchni, anodowanie czy montaż. Nasz zespół od 2007 roku specjalizuje się w produkcji elementów aluminiowych na wymiar, co gwarantuje wysoką jakość i terminowość.

Dostawa, wysyłka i wsparcie posprzedażowe

Efektywne logistyka i możliwość wysyłki do krajów UE od 15 euro sprawia, że realizujemy zamówienia szybko i sprawnie. Zapewniamy pełne wsparcie od wyceny, przez produkcję, aż po dostawę i obsługę posprzedażową, co jest istotne przy współpracy długoterminowej.